Über die Grenzen der Natur hinaus

Schwedische Forscher haben es geschafft, Holz im 3D-Druck zu verarbeiten. Das könnte die Fertigung von umweltfreundlichen Produkten revolutionieren. Auch an der TU Wien sucht man nach neuen Materialien für den 3D-Druck.

Schwedische Forscher haben es geschafft, Holz im 3D-Druck zu verarbeiten. Das könnte die Fertigung von umweltfreundlichen Produkten revolutionieren. Auch an der TU Wien sucht man nach neuen Materialien für den 3D-Druck.

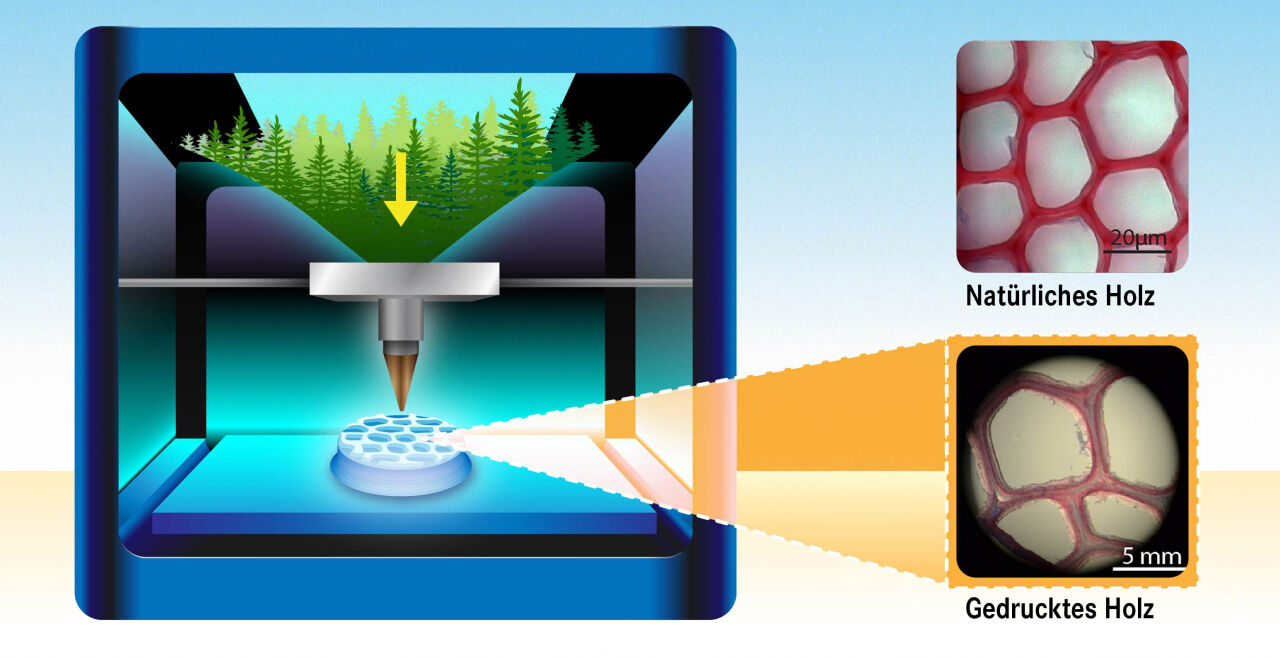

Wie Holz wächst, wie porös oder zäh es wird, ist durch seinen genetischen Code bestimmt. Holz zu verarbeiten, hat daher seine natürlichen Begrenzungen. Im Gegensatz zu Metall und Plastik lässt sich Holz nicht schmelzen und leicht formen, nur sägen, hobeln und biegen. Wenn man aus Holz Produkte wie Papier, Karton und Textilien herstellt, wird bei der Umwandlung die zugrundeliegende Ultrastruktur bzw. "Architektur" der Holzzellen zerstört.

Forscher der "Chalmers University of Technology" in Göteborg haben nun ein neues Verfahren vorgestellt, das Holz genau in die gewünschte Form bringt. Möglich wird dies durch 3D-Druck, bei dem Material schichtweise aufgetragen wird, um dreidimensionale Gegenstände zu erzeugen. 3D-Druck wird heute vor allem bei geringen Stückzahlen und komplizierter Geometrie eingesetzt -etwa für den Werkzeugbau, medizinische Produkte oder die Luft-und Raumfahrt.

Nachhaltige Alternative

Indem die schwedischen Forscher Zellstoff in ein Gel aus Nanozellulose umgewandelt haben, schufen sie eine Art von Tinte für den 3D-Druck. Jetzt gelang es ihnen, den genetischen Code des Holzes zu deuten und zu digitalisieren, so dass er den 3D-Drucker anleiten kann. Damit lässt sich die Anordnung der Zellulose-Nanofasern während des Druckvorgangs präzise steuern, um die erwünschte Struktur des Holzes zu generieren. Die nützlichen Eigenschaften von Naturholz bleiben dadurch erhalten. Ein weiterer Fortschritt der neuen Technologie ist der Zusatz von Hemizellulose, einem natürlichem Bestandteil der Pflanzenzellen. Sie wirkt als Klebstoff, um der Zellulose ausreichend Festigkeit für die Weiterverarbeitung zu verleihen - ähnlich dem organischen Prozess der Lignifizierung, durch den pflanzliche Zellwände verholzt werden.

"Das ist ein Durchbruch in der Fertigungstechnik: Es erlaubt uns, über die Grenzen der Natur hinauszugehen", freut sich Studienleiter Paul Gatenholm. "Holzbasierte Produkte können nun durch 3D-Druck hergestellt werden, und das in viel kürzerer Zeit. Für den 3D-Druck gibt es nun eine erneuerbare, nachhaltige Alternative zu Metallen und Kunststoffen." Gatenholm und seine Mitarbeiter haben bereits einen Prototyp für ein innovatives Verpackungskonzept entwickelt: Sie druckten wabenartige Strukturen mit Kammern zwischen den Wänden und schafften es sodann, feste Partikel in diesen Kammern einzuschließen. Zellulose stellt eine effektive Barriere gegenüber Sauerstoff dar und könnte somit für luftdichte Verpackungen vielversprechend sein, etwa für Nahrungsmittel oder Medikamente.

Weniger Emissionen

"Produkte auf diese Art zu fertigen, könnte zu enormen Einsparungen bei den Ressourcen und schädlichen Emissionen führen", erläutert Gatenholm. "Man könnte die Verpackung vor Ort erzeugen lassen - als Alternative für die Industrie, die derzeit auf Plastik und CO2-relevanten Transport angewiesen ist. All das auf Bestellung, ohne jeden Abfall."

Weiteres Potenzial für umweltfreundliche Produkte liegt im Bereich der Kleidung, Möbel, Gesundheit und Körperpflege ebenso wie der Weltraumtechnik. "Das Rohmaterial der Pflanzen ist ja auf fantastische Weise erneuerbar", schwärmt der schwedische Projektleiter. "Es könnte auch in einem Raumschiff produziert werden, oder direkt am Mond oder Mars: Wenn man dort Gemüse pflanzt, gibt es wohl Zugang zu Zellulose und Hemizellulose." Die schwedischen Forscher haben ihre Technologie bereits bei einem Workshop der Europäischen Raumfahrtagentur (ESA) präsentiert; auch mit der NASA arbeiten sie zusammen. "Reisen im Weltraum waren schon immer ein Katalysator für die Materialentwicklung auf der Erde," bemerkt Gatenholm.

Ein Thema. Viele Standpunkte. Im FURCHE-Navigator weiterlesen.

In Kürze startet hier der FURCHE-Navigator.

Steigen Sie ein in die Diskurse der Vergangenheit und entdecken Sie das Wesentliche für die Gegenwart. Zu jedem Artikel finden Sie weitere Beiträge, die den Blickwinkel inhaltlich erweitern und historisch vertiefen. Dafür digitalisieren wir die FURCHE zurück bis zum Gründungsjahr 1945 - wir beginnen mit dem gesamten Content der letzten 20 Jahre Entdecken Sie hier in Kürze Texte von FURCHE-Autorinnen und -Autoren wie Friedrich Heer, Thomas Bernhard, Hilde Spiel, Kardinal König, Hubert Feichtlbauer, Elfriede Jelinek oder Josef Hader!